RESCO RES

Ein RES-Leistungssegler von Kavan

Die RES-Szene ist und bleibt eine spezielle Sparte. Und wer keine Wettbewerbe fliegt, findet schnell Gefallen an einem leistungsstarken Segler, der auch bei sehr schwachen thermischen Bedingungen noch Steigen anzeigt und in der Abendthermik längere Flüge verspricht. Und genau hier hat der tschechische Modellhersteller Pelikan Daniel einen tollen RES-Segler auf den Markt gebracht. Das Model ist unter dem Label Kavan zu finden.

Der ehemals deutsche Hersteller von Modellen und Modellartikeln wurde nach dem Aus in Deutschland von Pelikan Daniel übernommen. Und die möchten unter dem Label Kavan noch mehr Modelle auf den Markt bringen. Wir können also gespannt sein. Das Modell Resco RES ist seit letztem Jahr in drei Varianten auf dem Markt, als ARF und ARF-Elektro sowie den hier im Bericht vorgestellte KIT-Variante. Wer noch Spaß am Selberbauen hat, kommt hier auf seine Kosten. Das Endergebnis: ein nicht nur optisch tolles Flugmodell.

Der Bausatz

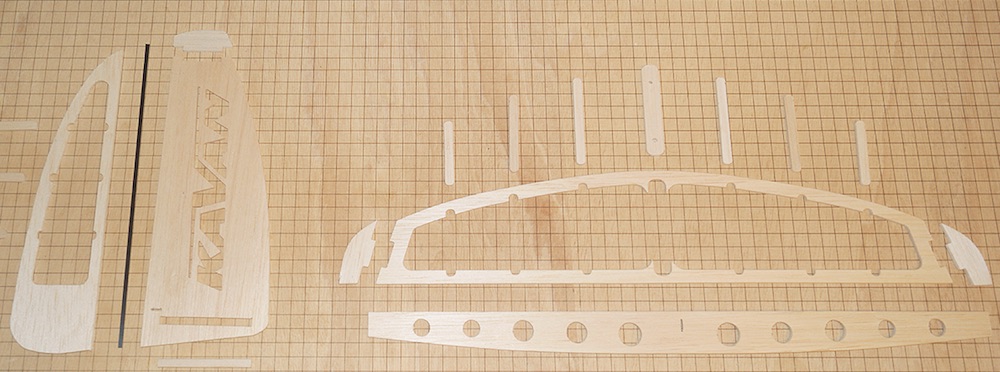

Der Bausatz selbst wird in einem stabilen Karton geliefert. Da es sich um gefräste Bauteile handelt, sind viele von diesen bereits in Baugruppen in separaten Tüten verpackt. Lange Leisten und andere diverse Bauteile sind auf einem Karton als Verstärkung aufgebunden und recht gut so gegen Beschädigung geschützt. Neben den Kleinteilen wie CfK-Ruderhörnern, verstellbarem Hochstarthaken, Anlenkungsdrähten, CfK-Heckrohr und CfK-Flächenverbinder findet man auch eine kleine Anleitung mit Bildern, eine Bauanleitung in Textform und einen 1 : 1-Bauplan mit allen Ansichten. Die Bauanleitung könnte etwas größer sein. Nicht alle Baustufenfotos sind auf Anhieb klar. Der Bauplan selbst hatte noch leichte Abweichungen im Maßstab, was sich aber beim Bau nicht weiter problematisch zeigte.

Regelkonform

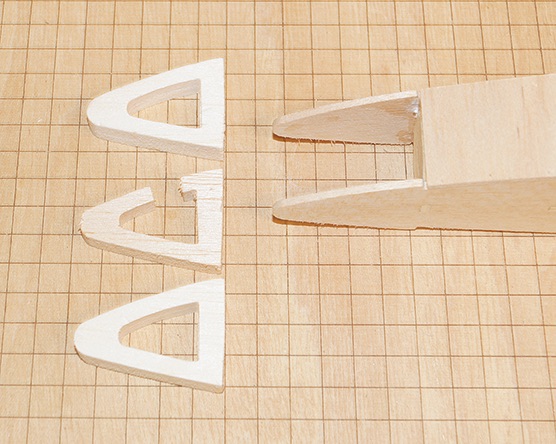

Wer möchte, kann natürlich auch mit dem Resco an RES-Wettbewerben teilnehmen. Da das Reglement in Deutschland bestimmte Elemente am Modell vorschreibt, hat hier der Hersteller auch das Modell weiterentwickelt und für das deutsche Reglement angepasst. Dazu gehört z. B. die Höhenruderauflage und den Anschluss am Rumpf für das Rumpfrohr. Diese waren früher aus CfK und am Rumpf angeformt. Die Höhenruderauflage ist jetzt komplett aus Holz und auch der Rumpf-Heck-Anschluss ist aus Holz und somit regelkonform.

Leitwerks-Aufbau

Wie bei solchen leichten Modellen üblich, werden die Leitwerke aus Stäbchen aufgebaut. Das bringt nicht nur wenig Gewicht, sondern passt auch optisch zu einem leichten Segler. Es macht durchaus Sinn, alle für die Leitwerke erforderlichen Teile zu entnehmen und sich schon mal auf dem Plan an die richtige Stelle zu legen. Hat man so alles vorbereitet, müssen die Einzelteile dennoch etwas bearbeitet werden. Da alle Teile gefräst sind, gibt es leichte Ungenauigkeiten oder Überstände, welche entfernt werden müssen. Aber das gehört eben auch dazu. So nachgearbeitet, passen die Teile gut und man kann sie verkleben.

Beim Testmodell werden die Verbindungen mit Dispersionkleber verbunden. Dies ist immer noch der beste Kleber für Holzteile. Sparsam verwendet, macht sich das am Gewicht nicht wirklich bemerkbar. Aber man erhält eine nicht spröde und langlebige Verbindung. Das Seitenleitwerk wird mit einem 0,5 mm-CfK-Stäbchen verstärkt, um die Kräfte des großen Seitenruders besser aufzunehmen. Ein schöner Effekt nach dem Bespannen ist das ausgefräste Kavan-Logo im Seitenruder. Das ist nicht nur Gewichtsersparung, sondern auch Marke zeigen. Alle Leitwerksteile sollten nach dem Aushärten auf einer aufgezogenen Schleifleinwand vorsichtig plan geschliffen werden, um letzte Unebenheiten zu egalisieren.

Die Rumpfgondel

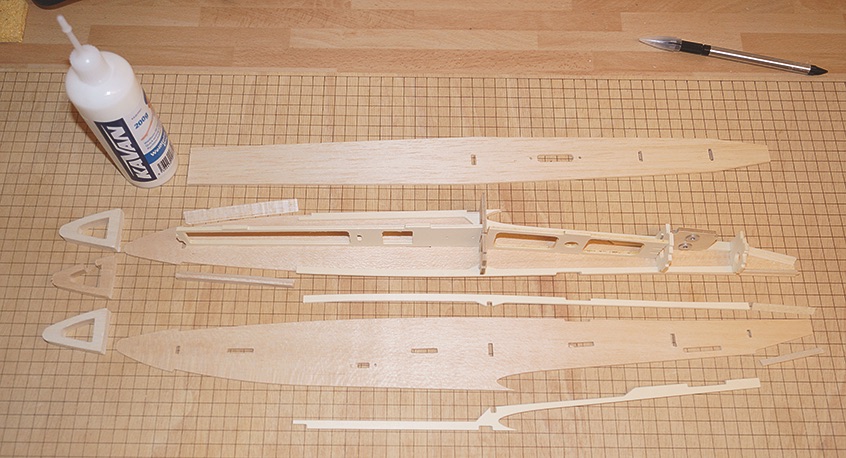

Die Rumpfgondel ist relativ aufwendig aufgebaut. Die äußere Hülle besteht aus 2 mm-Balsaholz. Diese sind durch Spanten und vor allem Sperrholz-Verstärkungen im vorderen und hinteren Bereich der CfK-Rohraufnahme des Heckauslegers. Hier muss auch besonders sauber gearbeitet werden, da ein Verzug oder schief eingeklebte Spanten unweigerlich zu einer falschen Ausrichtung des CfK-Rohrs und somit schief stehende Leitwerke führen. Die Auflage der Tragfläche ist durchgehend aus Sperrholz-Gurten. Das bringt eine gute Stabilität im Bereich der Tragfläche und eine feste und gerade Auflage.

Die Spitze des Resco wird aus mehreren Balsaholz-Schichten aufgebaut. Dabei bilden diese einen Hohlraum, der später als Bleikammer genutzt werden kann. Der große Rumpfdeckel ermöglicht einen guten Zugang zu den Komponenten. Die Aussparungen für die Servos sind bereits im durch den kompletten Rumpf gehenden Sperrholzbrett eingebracht. Durch alle Spanten gehen die 2 mm-Bohrungen für die Röhrchen der Anlenkungsdrähte. Damit sind diese sehr gut geführt und können nicht abgelenkt werden. Am Schluss wird die Gondel noch gute verschliffen und schön abgerundet.

Zusammenbau der Tragflächen

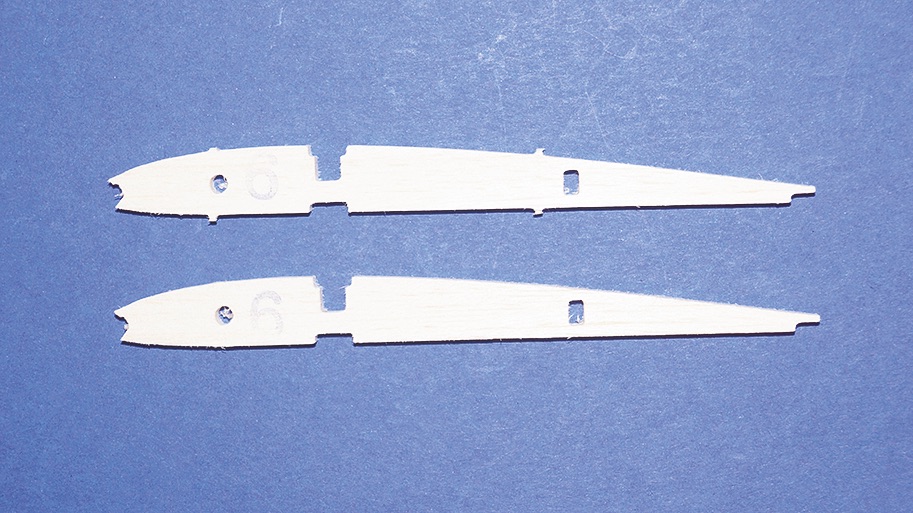

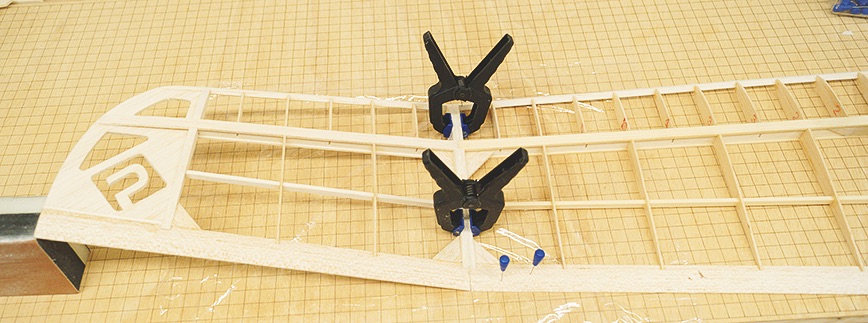

Der dreiteilige Tragflügel des Resco ist komplett aus Holz aufgebaut. Das Mittelstück hat auf der Oberseite eine 1,5 mm starke Balsaholz-Beplankung im vorderen Teil. Die Rippenabstände sind relativ groß, wobei bis zum Holm, also im vorderen Drittel auch die üblichen Zwischenrippen eingeklebt werden, um eine bessere Profiltreue zu erhalten. Dennoch verlangt der Aufbau der Tragflächen dem Erbauer einiges ab. Hier müssen die Holme verklebt und diverse 0,8 mm-Sperrholz-Verstärkungen angebracht werden. Und auch die Flächensteckung ist sehr filigran.

Diese ist ebenso aus 0,8 mm-Sperrholz und wird mit Epoxid-Harz verklebt. Dabei muss man darauf achten, diese nicht zu beschädigen und den CfK-Verbinder nach Erstellung der »Box« wieder von überschüssigem Klebstoff zu reinigen. Nach dem Aushärten der Flächenverbinder-Aufnahmen werden diese mit beiliegendem Kevlar-Roving umwickelt. Der Roving soll mit Sekundenklebstoff getränkt werden, um die benötigte Festigkeit zu erzielen. So soll ein Aufplatzen durch auftretende Kräfte verhindert werden. …