Peter Heining hat den englischen Motorenhersteller besucht und informiert über Vergangenheit und Zukunft der edlen Triebwerke.

Neil Tidey

Der Vater des Laser Viertaktmotors heißt Neil Tidey. Neil bezeichnet sich selbst als »Allround-Modellbauer«. Seine Laufbahn begann im Alter von 14 Jahren als ihm seine Tante ein JETEX Triebwerk schenkte. Diese Raketenantriebe waren vor allem für Freiflugmodelle gedacht und lieferten mit Feststoffbrennstoffen angetrieben eine relativ kurze Flugphase. Neil baute kleine Jetmodelle, wie Venom oder Hawker Hunter um das Triebwerk herum. Später begann er mit dem Fesselflug und nahm 1965 an den Britischen Fesselflugmeisterschaften teil. In den 1970er Jahren folgte der Einstieg in den ferngesteuerten Flugmodellbau. Dafür brauchte man aber Motoren. Und Neil begeisterte sich für Viertaktmotoren.

Geschichte

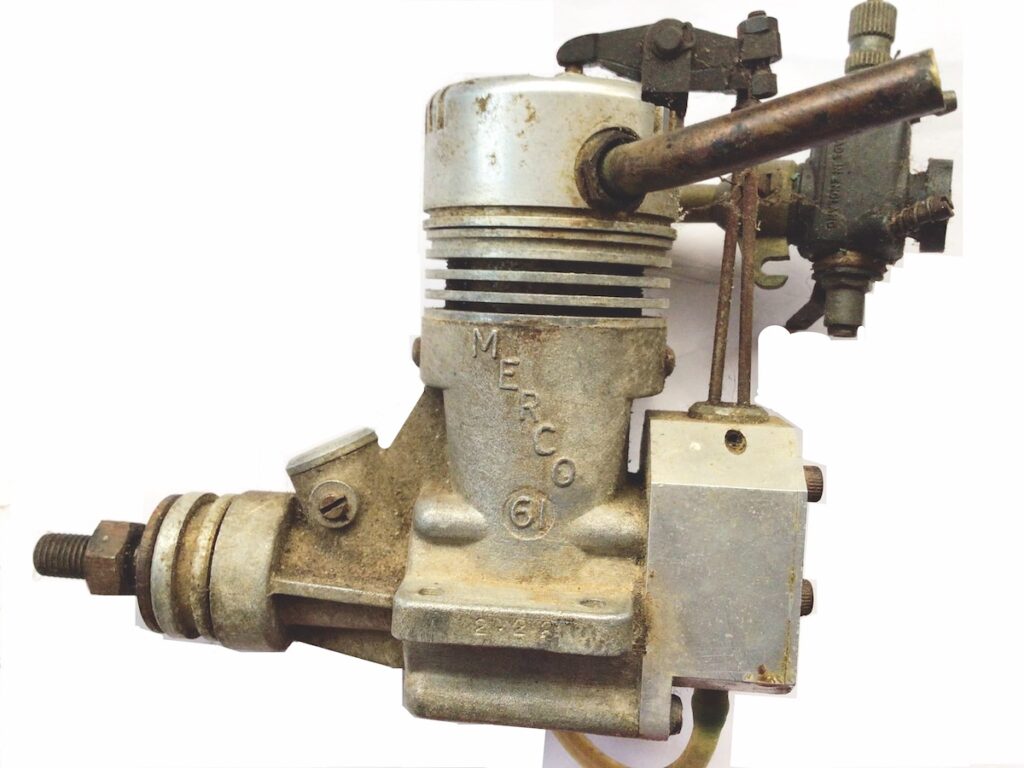

Zusammen mit Rich Gross, der eine kleine Werkstatt in Hemel Hempstead besaß, wo man man an Motorrädern schraubte, inspizierte er die damals vorhandenen Viertakt-Motoren, wie z.B. den OS FS-60 und vor allem den englischen MERCO .61. Dabei handelte es sich um einen von Dave Brown umgebauten Zweitaktmotor. Dave war damals bei Stebro Engineering in Bedfordshire beschäftigt und nannte den Motor daher Stebro .61. Der erste echte Laser-Motor war ein Viertakter mit 10 ccm. Er wurde der Öffentlichkeit 1983 vorgestellt. Neil Tidey hatte für die Entwicklung seines Motors Anleihe bei den Großen genommen. Die Form der Brennkammer, Ventiltrieb und Lage der Glühkerze wurden optimiert. So ist das Einlassventil leicht größer als das für den Auslass. Die Anschlüsse von Auspuffkrümmer und Vergaser wurden mit Steckungen und O-Ringen ausgeführt. Dadurch sind sie frei drehbar und es entfallen die sonst üblichen reparaturempfindlichen Feingewindeverbindungen.

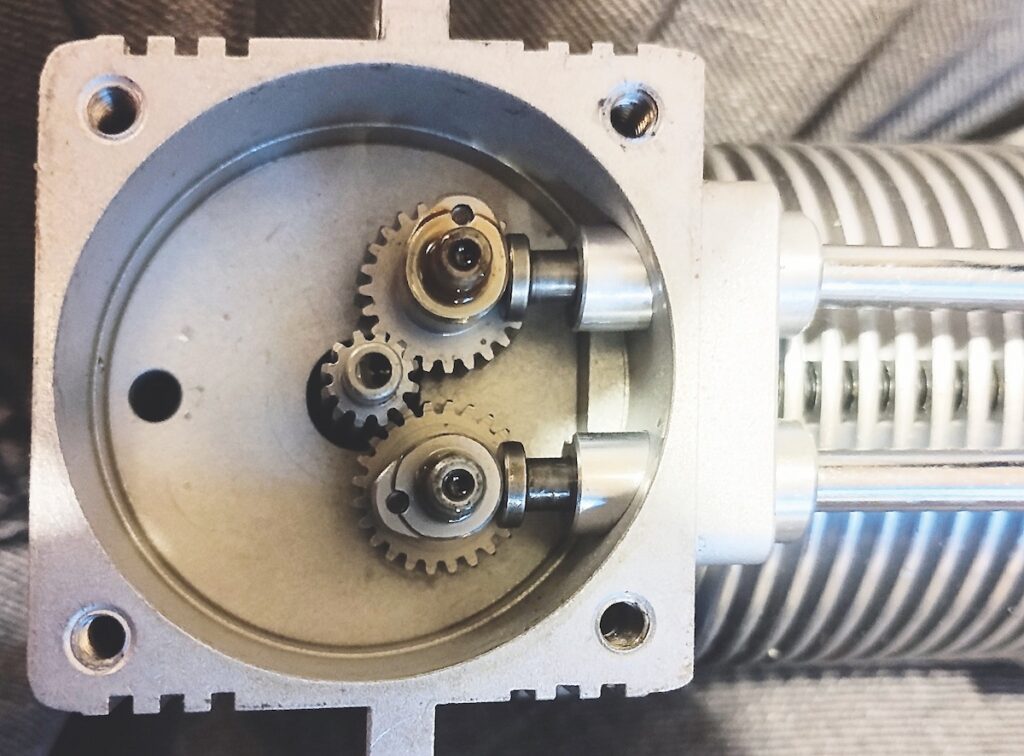

Die Anordnung der Nockenwelle auf der Rückseite des Motors entsprach dem Design des OS FS-60 und wurde entgegen dem Wandel bei OS oder anderen Firmen auch nicht »modernisiert«. Durch die rückseitige Lage baut der vordere Teil des Motors kleiner und passt so besser unter schmale Motorhauben. Die Serienfertigung wurde 1984 von der Werkstatt im Hemel Hempstead übernommen, die seither unter dem Namen ACG Engineering Co. firmiert. Der Betrieb hat sich auf Auftragsarbeiten der Industrie für CNC-gefertigte Teile spezialisiert. Deshalb wurden und werden fast alle Teile der Laser-Motoren auf CNC-Maschinen produziert. Der Anblick der aus dem Vollen gedrehten Gehäuse und Zylinder war zunächst gewöhnungsbedürftig, weil das Erscheinungsbild sich von den Alugussteilen der Konkurrenz deutlich unterschied.

Der Laser .61 war schon kurz nach Einführung ein voller Erfolg und setzte sich auch schnell in der Wettbewerbsszene durch. Die junge Firma konnte von einer Förderung der Britschen Regierung profitieren und es reihten sich in kurzer Zeit weitere Modelle, wie z.B. der Laser 75 und 90, ein. In den Folgejahren gab es eine Reihe von Einzylindermotoren, die mit der Größe der Flugmodelle auf 16,5 (100), 20 (120), 25 (150) oder 30 (180) ccm wuchsen. Aus den meisten Einzylindermotoren wurden zudem auch durch Verdoppelung der Zylinder 90-Grad V-Motoren gebaut (160v, 200v, 240v, 300v, 360v). Zwischenzeitlich wurden auch ein Laser .45 (7,4 ccm), .62 (10,3 ccm) und sogar ein Dieselmotor mit 13 ccm (Laser 80) angeboten. Der sich zwischenzeitlich entwickelnde Markt für Scale-Modellen befeuerte die Nachfrage nach den hubraumstarken Lasermotoren.

Sie galten als sparsam und zuverlässig, brauchten kein Nitromethan und drehten relativ große Luftschrauben. Der tiefe Klang passte sehr gut zu den Flugmodellen. Zudem waren sie sehr solide gebaut und trotzdem relativ leicht. Die Wettbewerbserfolge von englischen Piloten, wie Brian Taylor 1985 mit dem Laser 75 in einer Spitfire oder Peter McDermott mit dem Laser 90 in einer Sopwith Pub und später dem Laser 180v in einer Sopwith Triplane steigerten die Nachfrage nach Laser-Motoren bei Wettbewerbspiloten auf dem Festland weiter. Scale-Weltmeister wie Max Merkenschlager in der Albatros DVI oder Andreas Lüthi in der Avro Triplane verwendeten die englischen Motoren.

Weiterentwicklung

1992 wechselte man von den Einzylindern mit 10 bis 15 ccm (62, 75, 90) und dem 25-ccm-V-Motor (150) zu neuen Serien, bestehend aus dem Laser 70, 80, 100, 160v und 200v. Seit 1997 wird die Zylinderlaufbahn hartverchromt, mit einer Nickel-Silizium-Karbidschicht (Nikasil) direkt auf dem Aluminium. Der Auftrag erfolgt elektrisch, ist ziemlich dick und stammt ebenfalls aus dem Rennmotorenbau. Die inneren Teile sind wo nötig …