von X-Treme Composite

Von schickem Westentaschenformat kann man noch nicht sprechen, aber diese Edge ist handlich klein und in ihrer Voll-GfK-Bauweise mit perfekter Lackierung auch edel in der Erscheinung. Sie ist vorbildähnlich gestaltet und unterscheidet sich grundsätzlich nicht in den wesentlichen Konstruktionsmerkmalen der beiden größeren Edge-Maschinen im Programm von X-treme Composite. Mit ihren 2 x 2 Metern Ausmaßen sind die Einzelteile schnell im Kombi verstaut und gut zu transportieren. Sie ist aufgrund der Bauweise natürlich teurer als die mit Folie bespannten Stäbchenflieger, der Aufwand für die Ausrüstung ist aber nahezu identisch. Mit einem 40 – 50er Einzylinder ist man gut dabei, wir setzten auf einen E-Antrieb von KONTRONIK. Zunächst sollte ein KONDOR XL30-37 eingebaut werden; eigentlich ausreichend für so eine Modellgröße. Die Edge fiel aber mit einem Abfluggewicht von 9,2 kg doch ungewöhnlich schwer für ihre Größe aus und die Leistung war dann eher das untere Limit. So wurde es schließlich der KONTRONIK PYRO 850-24 P BM Competition. Leistung satt.

Bei X-treme Composite gibt es mittlerweile drei verschieden große Edges im Programm. Sie spannen 2, 2,6 und gewaltige 3,5 Meter. Die beiden Größeren standen, bzw. stehen hier schon im Hangar, jetzt sollte die kleine folgen. Mein Fliegerfreund Georg van Loo nahm sich diese Edge vor. Als Bausatz wird ein komplettes Voll-GfK-Modell geliefert. Es ist in der Form lackiert, an den Oberseiten sind die Trennnähte verschliffen, nachlackiert und fein aufpoliert worden. Bei Bedarf ist das Modell auch im individuellen Wunschdesign erhältlich. Letzteres hat allerdings längere Wartezeiten zur Folge. Man kann auch direkt beim Hersteller bestellen, natürlich dann mit entsprechendem Portoaufschlag. Schutzbezüge für Flächen, Rumpf, und Steckungsrohr sowie ein Kleinteilesatz gehören mit zum Lieferumfang.

Der Grundaufbau der kleinen Edge unterscheidet sich von den anderen beiden Varianten ein wenig. Es handelt sich aber im Grundsatz jeweils um eine Voll-GfK-Konstruktion, als Stützstoff wurde im vorderen Bereich der Rümpfe ein harter Schaumstoff eingelegt und das gesamte Laminat im Vakuumsack getrocknet. Das soll eigentlich ein Zuviel an Harzeinsatz verhindern. Das Gegenteil war hier der Fall. Besonders im Heck der Maschine bildeten sich beim Absaugen der Luft in der eingelegten Folie deutliche Falten und darunter größere Harzseen. Das waren die Hauptverursacher für das später erhebliche Trimmblei in der Nase der Maschine und damit ansteigendem Gesamtgewicht. Auch einige Ringspanten und seitliche Aussteifungen aus GfK-beschichtetem Balsaholz sind fertig einlaminiert. Die Fahrwerksaufnahmen im Rumpf sollen betriebsfertig eingeharzt sein. Es ist die Front der kleinen Maschine, die sich sehr von den anderen unterscheidet. Es gibt hier keine übliche Motorhaube. Das gesamte Rumpfvorderteil ist bei der kleinen Edge eher unkonventionell aufgebaut. Und das war auch eigentlich der Grund, warum diese Maschine beschafft wurde.

Natürlich sollte sie elektrisch angetrieben werden und da ist ein komfortabler Zugang besonders zum Akkuraum sehr wichtig. Auf der Oberseite ist der Rumpf bis zum Spinner durchgezogen und sieht dadurch auch sehr edel aus. Eine komplette untere Schale ist im Bereich des Motorraums abnehmbar. Dadurch ergibt sich ein großer und bestens zugänglicher Raum für jedweden Antrieb für diese Modellklasse. Die Befestigung dieser Unterschale ist schon betriebsfertig. Sie wird nach Aufsetzen nur mit einer einzigen kleinen Schraube an ihrer Vorderseite fixiert. Super. Auch der Zugang zum Fahrwerk ist hiermit realisiert. Das sollte sich noch im Verlauf der Fliegerei als sehr vorteilhaft erweisen.

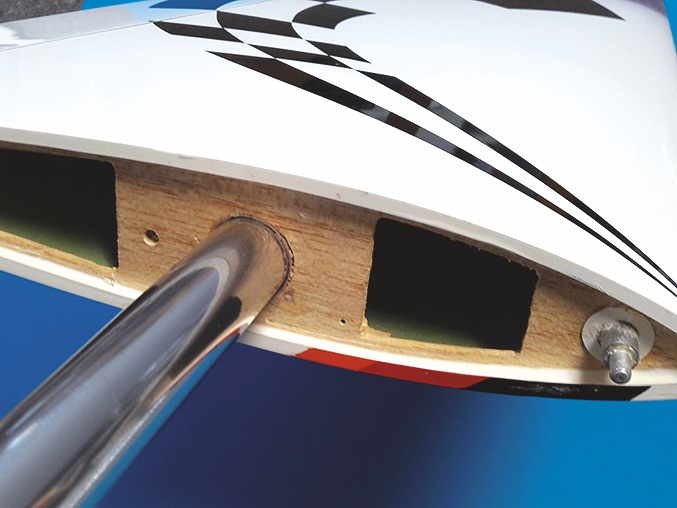

Da hier völlig unterschiedliche Antriebe eingebaut werden können, sind auch sehr unterschiedliche Träger hierfür notwendig. Und die müssen alle in Eigenregie je nach Anforderungen hergestellt werden. Das hat aber auch Vorteile, die Dimension und Position können nun auf den Antrieb abgestimmt optimal festgelegt und eingepasst werden. Direkt hinter dem Motor wurde in unserem Fall dann die Aufnahme für die beiden SLS Antriebsakkus, 2p5s / 5.000 mAh eingebaut. Die Akkus werden beim Wechsel in zwei Sperrholztaschen gesteckt und mit Klettband gesichert. Schnell erledigt. Auch sämtliche Steckverbindungen sind hier in diesem Bereich zugänglich. Die beiden Fahrwerksbeine werden durch vorbereitete seitliche Schlitze in den Rumpf gesteckt und dann an einer fertig eingebauten Holzkassette aus kohlefaserbeschichtetem Sperrholz verschraubt. Sämtliche Steckungen sind fertig und passen exakt. Im Bereich der Kabinenhaube sind die RC-Komponenten eingebaut. Die bestehen nur aus zwei 2s SLS LiPos als Energiespender für die RC-Anlage. Die Akkuweiche wird nicht benötigt, denn ein MPX Wingstabi wird von beiden direkt versorgt und verteilt die Energie auch an den Empfänger. Das Seitenruder wird mittels Seilzügen über ein Servos angelenkt.

Der Zugang zum Inneren des Modells erfolgt durch einen großen Ausschnitt im Rumpfrücken. Ein sehr gut in die Rumpfkontur passender GfK-Rahmen ist schon herstellerseitig mit seitlichen Sperrholzlaschen versehen, die beim Aufsetzen in herstellerseitig eingebrachte Schlitze im Rumpf einfassen. Vier der Laschen verfügen auf der Innenseite über 3 mm-Einschlagmuttern, in die nach dem Aufsetzen der Haube auf den Rumpf entsprechende …