»Was bauen wir denn als nächstes, Klaus?« fragte ich meinen Fliegerfreund Klaus Dräger aus Berlin. »Na, du hast doch da noch von deinen Freunden aus Bukarest dieses angefangene Urmodell einer ASH 26 in 1 : 2,5 rumliegen. Das können wir ein wenig modernisieren und zum Beispiel mit einer modernen HQW-Profilierung eine ASH 31 Mi daraus machen. Die hat den gleichen Rumpf, aber eine elegantere Flächengeometrie als die alte 26.« »Gute Idee, und die ASH 31 könnten wir dann wie das Original mit zwei Spannweiten mit 7,2 m und 8,4 m bauen. Und eigenstartfähig muss das Modell natürlich auch sein, und und und …«. Damit waren die Eckdaten schnell umrissen. Eine 1 : 2,5 ASH 31 Mi mit GfK-Rumpf und Sandwichflächen sollte entstehen.

Ein Hochleistungssegler nicht nur für die Thermik

Teil 1

Mit der Firma HP-Textiles wurde ein kompetenter Partner für die vielen Composite-Materialien gefunden. Einer der Spezialisten dort, Heiner Schniedergers, half bei der Komponentenauswahl für den Urmodell- und Formenbau und natürlich mit der Beratung für die richtigen Gewebetypen und Harze zum Auslaminieren der Formen und für den Flächenbau. Ich sollte mich um die Modifikationen an Rumpf, Profilanformungen, Haubenrahmen und Haube kümmern, um später auch alles problemlos abformen zu können. Klaus übernahm die Flächenkonstruktion mit einem HQW-Profilstrak und die Berechnungen zur Festigkeitsauslegung. Denn wie ein welkes Blatt in der Thermik sollte das Modell später nicht umherschaukeln; sie sollte schon den einen oder anderen Ablasser ohne folgende Reue vertragen.

Und sie sollte natürlich auch im GPS-Triangle-Fliegen konkurrenzfähig sein. Also musste sie in der Thermik schön langsam kreisen können, aber auch ein gutes dynamisches Gleiten auf der Strecke aufweisen können. Schnell waren die weiteren Eckpunkte hierzu definiert und die Pläne fertig. Dann zog es sich aber, immer wieder kam irgendetwas dazwischen, so dass sich die Fertigstellung des Rumpf-Urmodells mit dem ganzen Drum und Dran über einen ganzen Sommer hinzog. Das Spachteln und Schleifen schien kein Ende zu nehmen, und zeitweile fehlte auch einfach die Lust am dauerhaften Arbeiten am Projekt ASH 31 Mi.

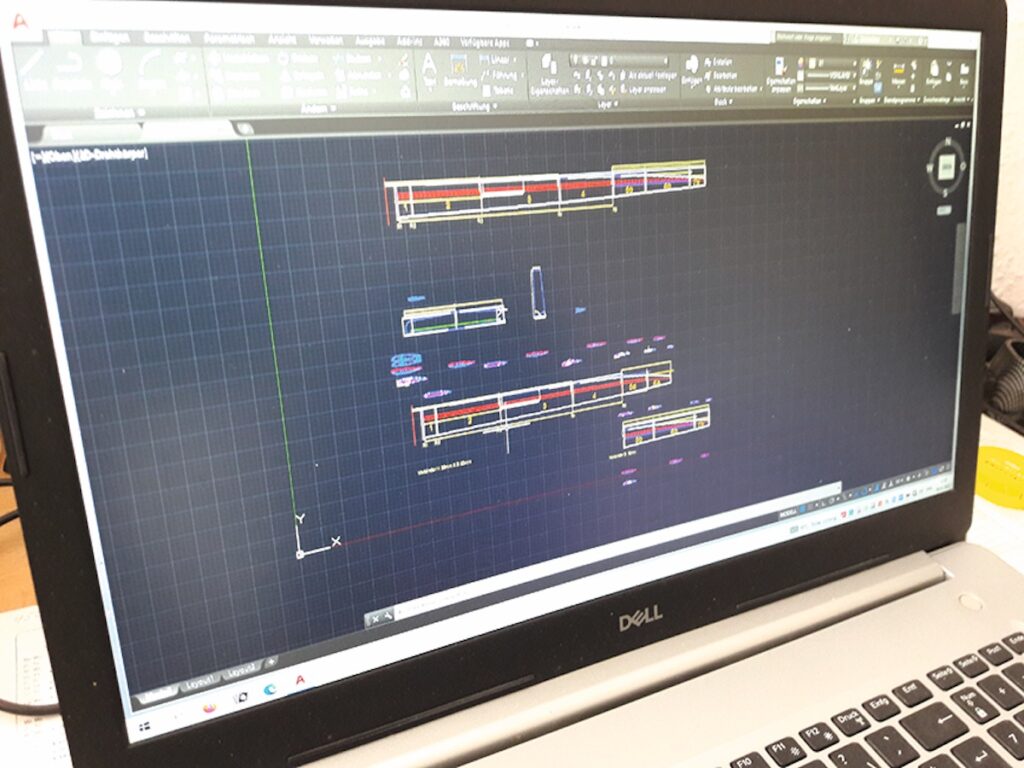

Aber irgendwann war es fertig und wir machten uns letzte Gedanken über den genauen Profilstrak. Klar, an der Wurzel musste schon ein etwas dickeres Profil eingesetzt werden, das hat enorme Vorteile beim Einbau der Flächensteckung. Dann sollte aber schnell auf ein dünneres Profil heruntergestrakt werden. Ein Studium der eingesetzten Profile vorhandener Modelle und ein Vergleich mit den Vorgaben für diese Art und Größe von Modellen von Dr. Helmut Quabeck aus seinem Buch »HQ-Profile für den Modellflug« (eigentlich eine Pflichtlektüre für alle Segelflugzeug-Konstrukteure) ließen uns zu folgendem Strak kommen: Beginnend mit einem HQW 3/15 für die anfänglich nötige Flächendicke geht es schnell in ein HQ/DS-2/10 über, um im Schnellflug mit negativ gesetzten Wölbklappen sehr niedrige

Widerstandsbeiwerte zu verzeichnen und mit positiv gesetzten Wölbklappen wiederum sehr gute Sink- und Gleitleistungen zu erreichen. Um an den Flächenenden besonders beim langsamen Thermikkreisen stabile Strömungsverhältnisse bis hin zu kleineren Re-Zahlen zu erhalten, wurde wieder auf Empfehlung von Dr. Quabeck im letzten Trapez der Fläche auf ein HQ/ACRO 2,5/13 gestrakt. Um die Flugleistungen bei dieser Profilwahl zu optimieren, sollte eine konstante Verwölbung der Tragflächen nur bei Start und Landung vorgenommen werden, um von vornherein einen erhöhten Auftrieb zu erzeugen, beziehungsweise bei Vergrößerung der Ausschläge den Widerstand im Langsamflug zur Landung zu erhöhen. Sonst sollte ausschließlich mit der Funktion Snap-Flap geflogen werden, um beste Gleitzahlen und Sinkraten zu ermöglichen; so, wie es Dr. Quabeck in seinem o. a. Buch empfiehlt. Damit ergibt sich beim Ziehen oder Drücken immer eine aerodynamische Unterstützung zur Verbesserung der Leistungen in allen Fluglagen.

Das Ergebnis dieser HQW/DS/ACRO-Profilwahl sei an dieser Stelle schon vorweggenommen: die Flugleistungen dieses Großmodells sind einfach fantastisch. Eines dieser Modelle, das im Triangel-Fliegen eingesetzt wird, liegt immer ganz vorne mit dabei. Ein Superergebnis, wenn man bedenkt, dass es sich hier um ein bebügeltes Sandwich-Tragwerk handelt, das gegen all die bis ins Detail optimierten, teuren Voll-GfK-Konstruktionen antritt.

Formenbau

»Wenn die Urform gut ist, sind wir in vier Tagen mit der Rumpfform fertig. Miete dich hier in Berlin einige Tage ein, die Kleinteile mache ich dann später allein«, meinte Klaus. Gesagt, getan. Ich nahm mit Heiner Schniedergers von HP-Textiles Kontakt auf und besprach die Materialzusammenstellung für den Formenbau sowie den späteren Rumpf- und Flächenbau. Da kommt schon einiges zusammen. Wachs, Kit, Trennlack, verschiedene Harze, Baumwollflocken, Glasschnitzel, Thixotropierpulver, Passstifte für die Formenhälften und jede Menge …