In den MFI-Ausgaben 2 und 4 / 2019 habe ich die Basic-Line 1005 von Sorotec vorgestellt. Diese wurde seinerzeit in der Basis-Version aufgebaut und getestet. Damit hat man zwar eine komplette Sorotec-Fräse vor sich stehen, die Basis-Version läßt aber noch viel Platz für Optimierungen.

Upgrade für die Sorotec-Fräse Basic-Line 1005

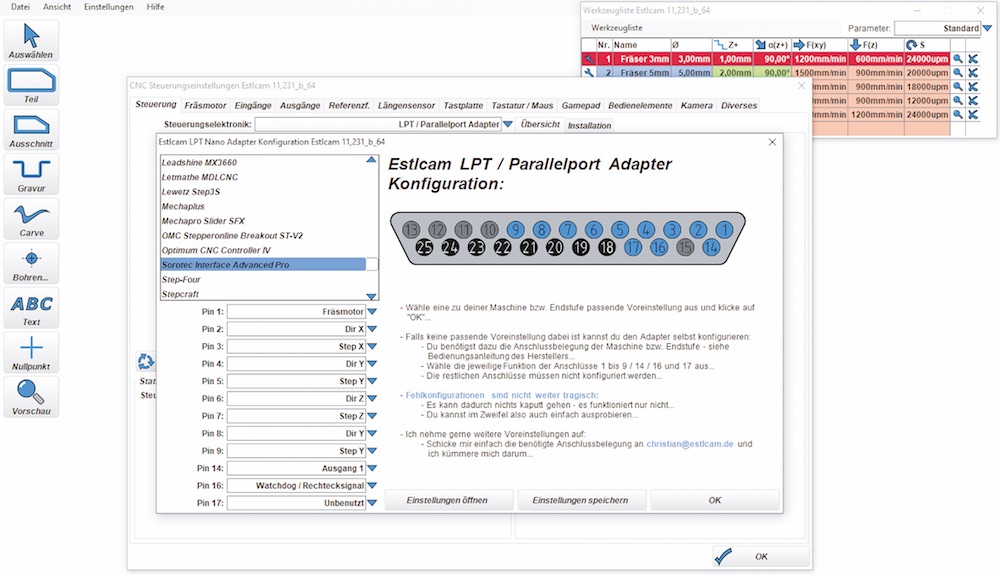

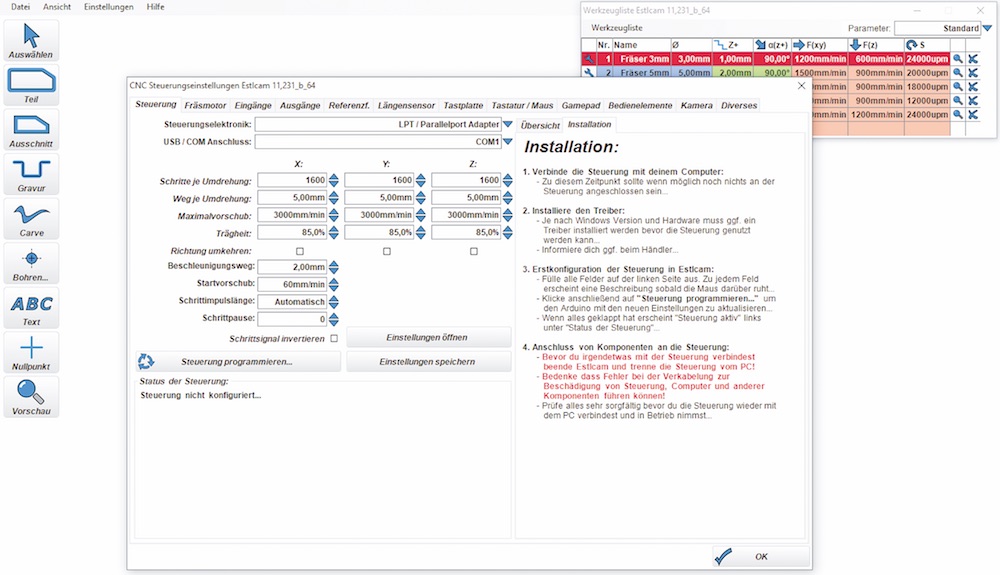

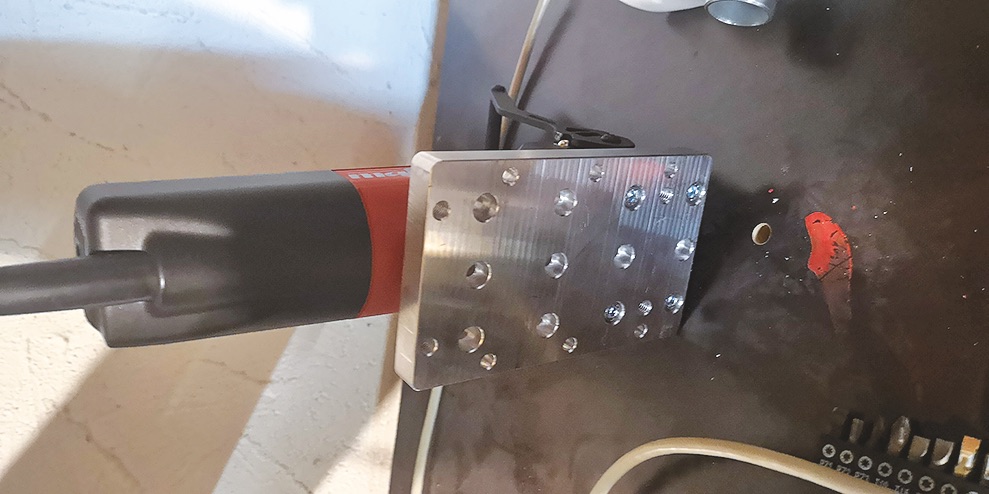

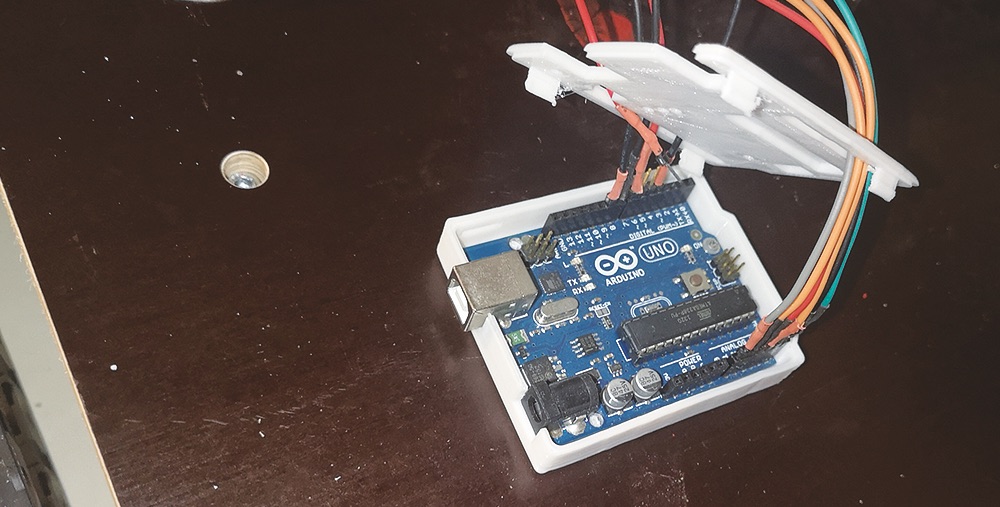

Nach über einem Jahr des Fräsens mit der Sorotec Basic-Line 1005 kam doch der eine oder andere Wunsch nach Erweiterung bzw. Verbesserung auf. Ganz oben auf der Liste stand ein Upgrade des Frästisches, der bisher aus einer normalen, glatten Siebdruckplatte bestand. Ich hatte die Fräse seinerzeit mit Siebdruckplatte bestellt. Das reicht für den Anfang auf jeden Fall aus, aber mit der Zeit wuchs der Wunsch nach einer Modifikation der Platte oder gleich einer neuen Nutenplatte. Zudem stand noch eine Änderung im Rahmen der Steuerung der Fräse an. Die Basic-Line war mittels Arduino über einen Parallelport mit einem PC mit Estlcam verbunden. Das ist nicht ganz optimal, funktioniert aber grundsätzlich. Mittlerweile hat Christian Knüll von Estlcam einen LPT-Adapter herausgebracht, der kaum teurer als ein Arduino-Board, aber deutlich zuverlässiger ist. Auch der noch als Kress gelabelte Fräsmotor sollte einem aktuellen Modell weichen. Zudem musste ein neuer Absaugadapter verbaut werden, denn der zum Kress-Fräsmotor passende Adapter passt nicht auf andere Systeme. Zuletzt sollte noch ein passender Schraubstock getestet werden, der sich allerdings (theoretisch) nur auf Nuten- oder modifizierten Siebdruckplatten verwenden lässt – aber es geht auch auf einer Siebdruckplatte. Und Spannpratzen fehlten mir für die Sorotec-Fräse auch noch …

Umbaubeginn:

Tunen der Siebdruckplatte:

Zuerst wurde aus der Siebdruckplatte etwas mehr herausgeholt. Man kann aus einer solchen zwar keine Nutenplatte zaubern, aber zumindest kommt man befestigungstechnisch nah heran. Der Ansatz ist dazu folgender: In die Platte setzt man sogenannte Rampa-Muffen ein. Diese Muffen sind nichts anderes als eine Art Gewinde, das eingeschraubt werden kann. Setzt man hinreichend viele von solchen Rampa-Muffen in eine Holzplatte, so hat man eine ganze Menge an möglichen Fixierpunkten. Nun kann man sich überlegen, welche Fixierpunkte man wie setzen möchte und vor allem, mit welchem Gewinde. Ich habe sowohl M6 und M8 gesetzt. Eines direkt vorweg: Für eine solch hochwertige und kraftvolle Fräse sollte man keine Billigmuffen verwenden! Ein 50er Pack für acht Euro ist für einen derartigen Anwendungsfall NICHT geeignet! Die billigen Rampa-Muffen haben keine Einschraubzentrierung, dies bedeutet, dass ein absolut gerades Einschrauben nahezu unmöglich ist. Die daraus resultierenden schiefen Gewinde sind für Systemerweiterungen wie einen Schraubstock ungeeignet. Auch das Fixieren von Spannpratzen oder ähnlichem ist Glücksache. Daher empfehle ich die orginalen Rampa-Muffen SKD330. Diese sind im Vergleich zu anderen Muffen zwar relativ teuer, aber es lohnt sich! Ich habe hier auf die 15 mm M6 und M8 zurückgegriffen.

Damit man die Muffen nun in die Siebdruckplatte schrauben kann, benötigt man zunächst eines – Löcher. Nun kann man es sich schwer oder einfach machen. Schwer heißt hier: Man nimmt sich eine Bohrmaschine, einen sehr scharfen 10er Holzbohrer und versucht eine ganze Menge Löcher (50 bis 100 Stück) exakt gerade zu bohren – und das dann auch noch in einem gemessenen Abstand. Klingt nach viel Arbeit? Ist es auch! Da wir aber eine Fräse »pimpen« wollen, sollten wir selbige auch benutzen, denn die kann die notwendigen Löcher auch direkt selbst bohren bzw. fräsen. Und das zudem schneller und exakter, als wir es mit der Hand je könnten!

eshalb machen wir uns es nun so einfach wie möglich. In einem beliebigen CAD-Tool zeichnen wir uns die Nutenplatte nach, die Bohrungen erhalten soll. Dies geht sowohl in FreeCAD 0.18 als auch Fusion 360 sehr einfach und ist in wenigen Minuten erledigt. Diese Zeichnung speichert man am besten im DXF-Format, wenn man ein externes CAM-Programm nutzen möchte. Natürlich kann man auch das CAM-Modul von Fusion 360 nutzen, allerdings ist dies leider durch die letzten Lizenzveränderungen stark eingeschränkt worden. Es reicht zwar immer noch, um einfache Muster als CNC-Programm zu generieren, aber es empfiehlt sich meiner Meinung nach immer noch, sich in Estlcam (estlcam.de) einzuarbeiten. Und das nicht nur, weil Estlcam auch die Maschinensteuerung mitbringt. Aber dazu später mehr.

Das entsprechende CNC-Programm wird nachfolgend von der Fräse abgearbeitet und fräst bzw. bohrt (bei 10er Fräser) die entsprechenden Löcher. Danach werden die Rampa-Muffen eingeschraubt. Dies geschieht am einfachsten mit Akkuschrauber und Innensechskantschlüssel. Hier zeigt sich die Stärke der teueren Rampa-Muffen, sie ziehen sich beim Einschrauben von ganz alleine gerade in die Bohrung. Das Einschrauben der Muffen nimmt zwar etwas Zeit in Anspruch, durch die Vorarbeit der Fräse geht die Arbeit aber …