Eigenbau der Ultraleicht-Maschine aus dem Hause Zlin

Wer kennt es nicht: Ein Modell nähert sich mit großen Schritten der Fertigstellung, die letzten Kleinigkeiten werde noch erledigt und der Erstflug steht kurz bevor. Die Gedanken sind aber schon ganz woanders: Was soll das nächste Bauprojekt werden? ARF, Bausatz, Bauen nach Plan oder eine Eigenkonstruktion? Vorbildgetreu oder nur so just for fun? Etwas kleineres oder doch mal wieder ein richtig großer Brocken? Und wo finde ich im Keller noch Platz für die Lagerung? Fragen über Fragen … Bei mir kam dann noch dazu, dass ich durch die letzten beiden Projekte – beide nicht eben klein und vollständig aus Holz – zunehmend allergisch auf Holzstaub reagiere. Aber jetzt nur noch ARF-Modelle und Schaumwaffeln zu fliegen kann es doch auch nicht sein. Was also tun?

Holzstauballergie – was nun?

Mir schwebte irgendetwas mit Struktur vor, ein schöner alter Segler mit halbtransparenten Flächen, oder eine fliegende Drahtkommode aus den Anfängen der Fliegerei. Einfach etwas Anderes als glänzender Lack und Folie. Irgendwann erinnerte ich mich an einen Geschäftspartner, der selbst Ultraleicht fliegt und mir von einer Savage Bobber von Zlin Aviation vorschwärmte. Ich hatte den Namen des Flugzeugs schon längst wieder vergessen, aber eine Google-Suche brachte mich schnell zum Ziel. Ein paar Klicks bei RC-Network zeigten mir auch, dass ich mit dieser Idee nicht der erste war. Einige Mails hin und her und zwei Tage später hatte ich eine Dreiseitenansicht, Vorlagen für Decals, Baustufenfotos und vieles mehr. Im Netz wurde auch ausführlich zwei Fertigungsmethoden für den Rumpf beschrieben: Kohlefaserrohre miteinander verkleben oder Edelstahlrohre hartlöten. Beides hat sicher seine Vor- und Nachteile, mir gefiel die Version mit Stahlrohren aber von Anfang an besser. Und damit hätte ich meiner Holzstauballergie auch noch ein Schnippchen geschlagen.

Aber wie groß soll das Modell denn werden? Ich schaute mir an, was andere bereits gebaut hatten und mit welchen Antrieben sie unterwegs sind. Und dann musste noch alles in meinen Anhänger passen. Ein Maßstab von 1 : 2,8 erschien mir schließlich als passend. Das ergibt eine Spannweite von 334 cm und eine Länge von 229 cm. Der Anhänger hat eine Länge von 2,5 m, passt! Die Platzverhältnisse in meinem Keller hatte ich (wieder einmal) völlig vergessen zu berücksichtigen. Als Antrieb würden ca. 80 ccm passen. Soweit die Theorie!

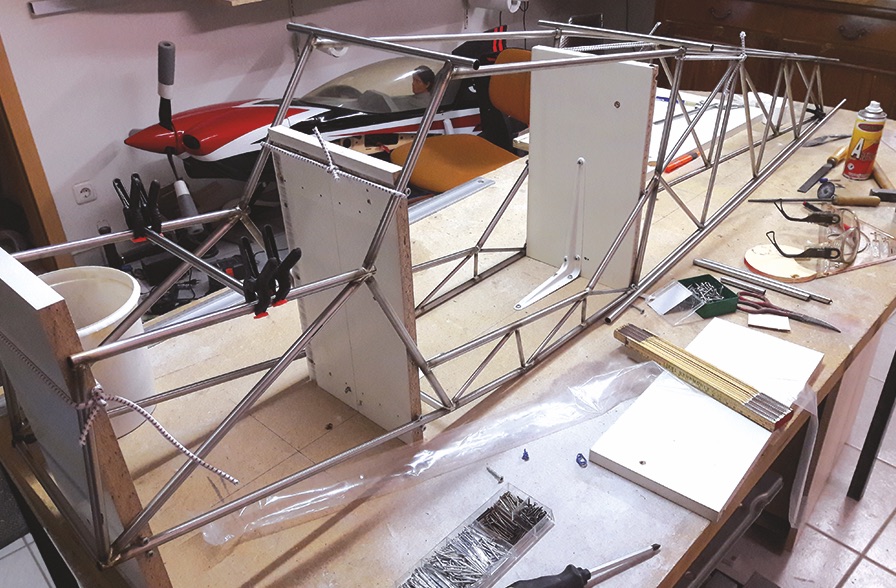

Ich lag gerade in Kroatien am Pool und blätterte in einer Modellbauzeitung, als ich eine WhatsApp bekam. Ein Freund, der meine Überlegungen kannte, bot mir aus einem Nachlass einen 85er Roto-Boxer-Motor an. Jetzt gab es kein Zurück mehr, aus dem Hirngespinst wurde Wirklichkeit! Als erstes bestellte ich mir einen Brenner mit Gas und Sauerstoff, eine ausreichende Menge Silberlot und viele Meter Edelstahlrohr. Die Durchmesser 6, 8 und 10 mm, jeweils mit 0,3 mm Wandstärke sollten passen. Die notwendigen Schleifkörper gab es im 10er Pack aus Fernost. Es wurden erste Probestücke angefertigt und verlötet. Zuerst noch etwas unsicher, klappte es schließlich doch schneller und einfacher als gedacht. Also los!

Die Dreiseitenansicht wurde auf den entsprechenden Maßstab vergrößert und ausgedruckt. Eine Spanplatte diente kurzerhand als Schablone und wurde an den entsprechenden Stellen mit Bohrungen und Leisten versehen. Bis auf die Berücksichtigung des Seitenzugs mussten ja zwei identische Seitenteile entstehen. Nun begann der langwierigste Teil: Schleifen, Anpassen, Ablängen, Schleifen, und so weiter. Und das viele Abende lang. Rohre, die zu kurz waren, wurden einfach an anderer Stelle wiederverwendet, wodurch sich der Verschnitt erstaunlich gering hielt. Irgendwann war es dann doch geschafft, alle Teile lagen an ihren Positionen. Nach dem Reinigen der Lötstellen und Aufbringen des Flussmittels wurde das erste Seitenteil durchgelötet. Nur die Verbindung zwischen Vorderrumpf und Leitwerksträger blieb offen, um die Teile später schräg anstellen zu können. Die zweite Hälfte war …