Manchmal erwischt es einen eiskalt. Eigentlich will man nur »mal eben schnell« ein ARF-Modell bauen,

um dann durch Defizite in der Produktion desselben stetig zurückgeworfen zu werden. So ging es auch

Wolfgang Mache, der beim Bau der ASW 17 nicht unerhebliche Nacharbeiten durchzuführen hatte, ehe er am Ende mit einem sehr gut fliegenden Modell belohnt wurde.

Bausatz

Das Modell ist im Maßstab 1:4 gehalten, was es noch angenehm transportfreundlich macht. Der Rumpf misst mit dem Seitenruder nur knappe 1,9 Meter und die Flächen bestehen pro Seite aus einem Hauptteil und den Außenflächen. Sämtliche im Lieferumfang gelisteten Teile wurden auch gefunden; alles war gut für sich verpackt. Ein weißer Rumpf, eine fertig auf einem weißen GfK-Rahmen montierte Klarsichthaube inklusive einem einschiebbaren Instrumentenpilz, die vier GfK-Flächenhälften mit GfK-Servoabdeckungen im Beipack sowie die beiden Höhenleitwerkshälften und das Seitenruder liegen im Paket. Dazu kommen noch die CfK-Hauptsteckung für die Flächen, zwei CfK-Rechteckstäbe für die Ansteckflächen sowie zwei Steckungsstäbe für das Höhenleitwerk. Die Bauanleitung beschränkt sich auf den Einbau der RC-Komponenten. Ein Beutel mit Kleinteilen vervollständigt den Lieferumfang.

Es fällt sofort positiv auf, dass Kabelbäume und sämtliche Steckungen für die elektronischen Komponenten in den Flächen fertig eingebaut sind; ebenso die mechanischen Steckungen und Befestigungen für die Flächen sowie für Seiten- und Höhenleitwerk. Selbst die Montagerahmen für die Flächenservos sind fertig eingeklebt wie auch das Montagebrettchen für die RC-Komponenten im Rumpf. Der Vorfertigungsgrad erscheint hoch. An Zubehör benötigt man eigentlich nur noch die RC-Komponenten, Schleppkupplung oder gegebenenfalls einen FES-Antrieb. Also tatsächlich Voll-GfK und ARF Plus? Auf den ersten Blick ja; bei näherer Untersuchung im Rahmen der Fertigstellung zeigten sich aber doch erhebliche Defizite. Schlimm? Naja, für derzeit 1.699 Euro erwarte ich eigentlich deutlich besseres. Es musste viel Zeit für anfallende Nacharbeiten aufgewendet werden. Im Rahmen der Flugerprobung verflog der Ärger dann aber im wahrsten Sinne des Wortes.

Rumpf

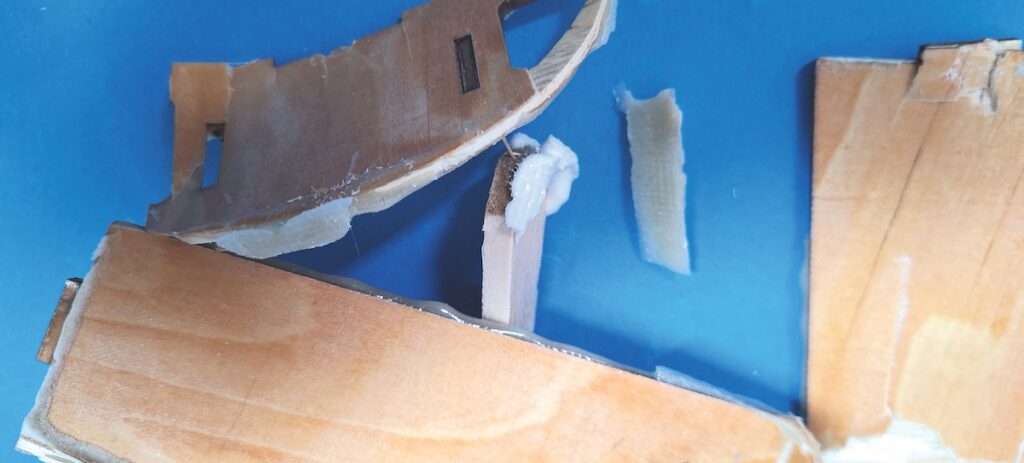

Der Rumpf ist weiß eingefärbt, die Mittelnaht aber schon deutlich sichtbar. Sehr positiv fällt der Bereich der angeformten Wurzelrippen auf. Hier scheint alles zum sofortigen Aufstecken der Flächen vorbereitet zu sein. Und so ist es auch. Die Steckungen passen exakt, auch die CfK-Torsionsbolzen und der MPX-Flächenlock. Beim Anstecken des MPX-Servosteckers brach aber das Gegenstück im Rumpf sofort heraus. Die Begutachtung der Klebstelle ließ auch weiter nichts Gutes erwarten. Harz war zwar genug aufgetragen, nur die zu beklebende Oberfläche war in keinster Weise angeschliffen. Auf spiegelglatter Oberfläche hält so eine Verklebung nicht. Und dieses Übel zieht sich dann leider auch weiter durch alle Baugruppen. Bei der Überprüfung der Druckfestigkeit des Rumpfs (mit einer Hand!) platzten die beiden Rumpfhälften hinter dem Cockpit über eine Länge von ca. 30 cm auseinander. Die Hälften waren hier nur stumpf ohne jegliche Gewebeverstärkung im Übergangsbereich gegeneinander geharzt worden. Der restliche Rumpf wurde betrachtet und in der Mitte als viel zu weich angesehen – besonders auch im Übergangsbereich zur Seitenflosse. Gar nicht schön. Und man fragt sich, »wie lieblos und unüberlegt kann man so einen Rumpf nur zusammenpanschen?«.

Die Defizite sind aber behebbar. Zunächst wurde das völlig unnötig einlaminierte Aufnahmebrett für die RC-Komponenten wieder entfernt. Dieses saß so ungünstig, dass keine Einbauten im Rahmen einer vorgesehenen Elektrifizierung vorgenommen werden konnten. Man hätte es dem Bausatz besser zum individuellen Einbau beilegen sollen. Das Entfernen war aber in wenigen Sekunden erledigt. Mit der Kombizange angefasst, ein kleiner, aber beherzter Ruck, und die ganze Einheit war ohne jegliche Kollateralschäden aus dem Rumpf herausgebrochen. Auch hier war die Verklebung extrem mangelhaft auf glattem Untergrund ausgeführt. Man könnte es aber auch positiv ausdrücken, denn jetzt war nur noch der Untergrund ordentlich anzuschleifen und dann mit 150-Gramm-Kohlegewebe auszulaminieren. Im Besonderen wurde auch der Bereich für den später folgenden Einbau des Fahrwerks ausgesteift. Bis ins Heck wurde dann entlang der Mittelnaht noch ein dicker Gewebestreifen eingezogen. Um die Druckfestigkeit in der Mitte zu erhöhen, wurde ein 6 cm breiter Hartschaumspant konisch zugeschliffen und stramm in den Rumpf eingeschoben.

Nahezu mittig verfügt der Spant über ein 10-mm-Loch, durch das die CfK-Schubstange zur Höhenruderanlenkung geführt und gleichzeitig gegen Verbiegen unter Last gelagert wird. So eine Lagerung ist aus Sicherheitsgründen notwendig. Leider schweigt sich die Anleitung hierüber völlig aus. Da ist die Anlenkung dann eher so eine Art »freischwebende Balancierstange«. Der fertig eingesetzte Seitenflossenabschluss wurde wieder herausgefräst und durch die entstehende Öffnung eine GfK-Verstärkung in den Übergangsbereich von Flosse zu Rumpf laminiert. Jetzt konnte auch gleich das Spiel im Umlenkhebel für die Höhenruderanlenkung beseitigt werden. Dann wurde die Abschlussleiste wieder eingeklebt. So weit so gut.

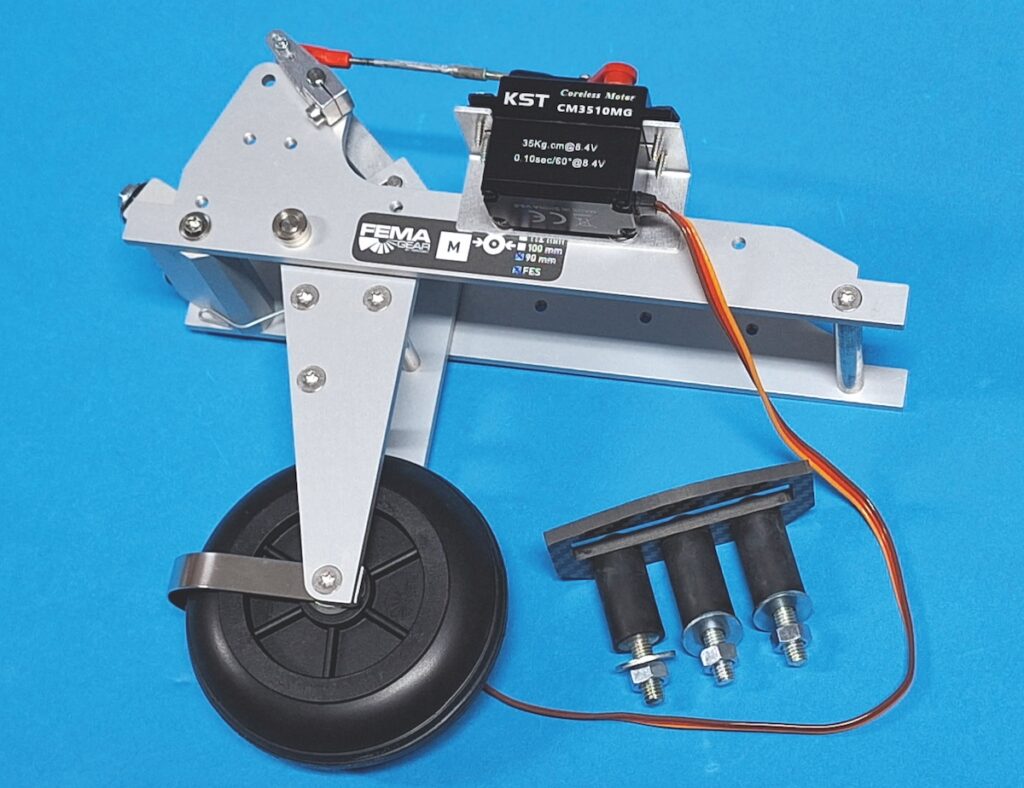

Der Antrieb und das Einziehfahrwerk wurden eingebaut und dann in Abhängigkeit des angegebenen Schwerpunkts ein neues Aufnahmebrettchen für die RC- und Antriebskomponenten eingeharzt. Die Kabinenhaube mit dem Rahmen passt gut auf den Rumpfausschnitt. Die Verriegelung im Rumpfrücken ist etwas oldschool. Eine Bowdenzugverriegelung geführt bis unter der Endleiste wäre auch einfach gewesen und dabei …