Die Albatros aus dem 3D-Drucker

3dlabprint.com entwirft seit mittlerweile einigen Jahren Flugzeuge oder veröffentlicht unter dem Label 3DLab Gang Projekte von anderen Designern. Die Taktung neuer Modelle ist mittlerweile nicht gerade gering, so ist es dank des ausgeprägten »Haben-wollen-Gens« es durchaus möglich, dass zwischendruch ein bereits angefangenes Modell ¾ fertig erstmal liegen bleibt und das Drucker-Bataillon zunächst wieder mit dem nächsten Projekt ausgelastet wird. So geschehen bei der Veröffentlichung der Albatros DV.a.

Obwohl ich gerade mit einer großen L-39 Albatros aus dem Drucker beschäftigt war (ein Bericht erscheint demnächst in der MFI-Schwesterzeitschrift JetPower) wurde das Projekt kurzum ad Acta gelegt, damit die Albatros entstehen konnte. Für jemanden mit einem Faible für Flugzeuge von 1900 bis 1945 ein quasi Muss! Zudem sah die Maschine auf den Bildern und im Flugvideo des »Herstellers« wirklich klasse aus! Gedruckt werden musste die Albatros in LW-PLA, also dem leichten Schaum-Ableger von PLA. Bestellt wurde direkt bei 3djake.

Im »Lieferumfang« von 3dlabprint.com sind die GCODE-Dateien, die STLs sowie die Simplify3D FactoryFiles enthalten. Die Anleitung kann als PDF vor dem eigentlich Kauf heruntergeladen werden, so kann man sich die für das Modell benötigten Komponenten anschauen und ggf. schon mal bestellen. Ein großes Problem ist bei nahezu allen Modellen von 3dlabprint ist die Verfügbarkeit der benötigen Komponenten, seien es Motoren, Fahrwerke oder teilweise auch Servos. Mal ganz abgesehen davon, dass die meisten der Teile von einem bekannten Chinesen kommen: Die Verfügbarkeit ist zumeist nicht gegeben. Daher habe ich bei Druckbeginn den Antrieb mit dem eCalc (ecalc.ch) berechnet und folgende benötigen Teile direkt bei Derkum-Modellbau bestellt:

- EMP Elektro-Luftschraube 9 x 6, Artikelnummer 03121314

- vier Servos D-Power AS-218BB Micro, Artikelnummer AS218

- D-Power HD-1600 3s LiPo (11,1V) 30C, T-Stecker, Artikelnummer HD16003T

- D-Power Brushless-Set AL2835-9 & 20A Comet Regler, Artikelnummer AL28359S

Mit diesem Zuebhör ist man bestens ausgestattet, zumal die Teile eigentlich immer verfügbar sind. Zudem kann man sich guter Qualität sicher sein.

Gerade wenn mehrere Drucker vorhanden sind, ist die Verlockung groß, diese zwecks Verkürzung der Druckzeit zu benutzen. Da die Abweichungen aber meistens unterschiedlich sind, wird man innerhalb einer Bausektion zwangsläufig Probleme bei der Passgenauigkeit bekommen.

Druckbeginn

Wie schon bei anderen gedruckten Modellen empfehle ich auch hier dringend, pro Sektion (Flächen, Rumpf, etc) nur einen Drucker zu nutzen. Gerade wenn mehrere Drucker vorhanden sind, ist die Verlockung groß, diese zwecks Verkürzung der Druckzeit zu benutzen. Da die Abweichungen aber meistens unterschiedlich sind, wird man innerhalb einer Bausektion zwangsläufig Probleme bei der Passgenauigkeit bekommen. Da die Teile allerdings ineinander gesteckt werden müssen, muss auch die Passgenauigkeit stimmen. In meinem Fall wurden die Tragflächen etc. ausschließlich auf dem Longer LK4 PRO gedruckt. Zudem befindet sich dieser zwecks konstanter Umgebungstemperatur in der Creality-Umhausung (siehe MFI 02 / 2021). Der Crealtiy CR-6 SE übernahm die Rumpfteile

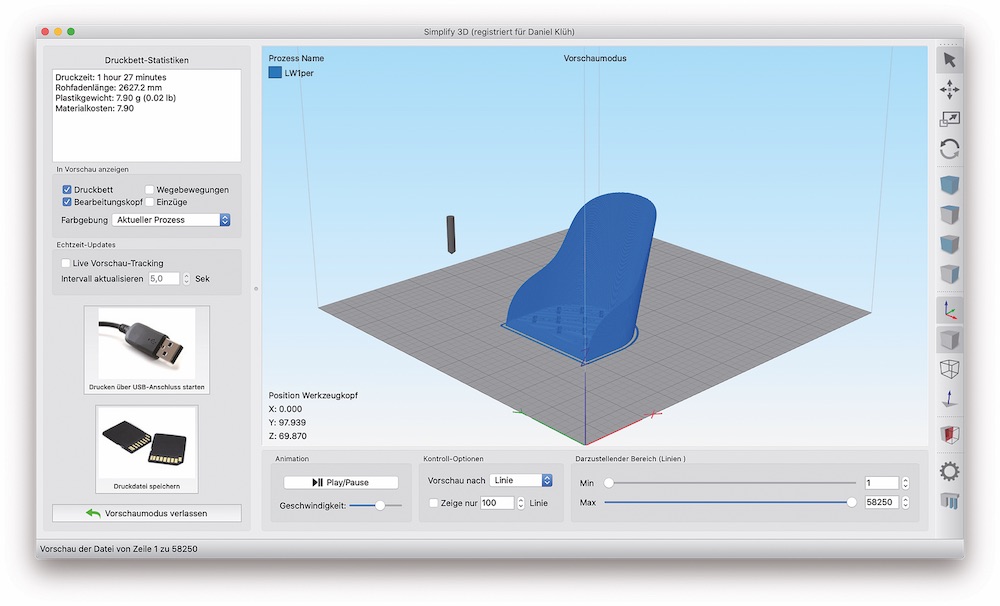

Wie üblich wird von 3dlabprint nach wie vor die Nutzung der Simplify3D Slicers (S3D) empfohlen. Allerdings ist die Software sehr in die Jahre gekommen und das seit fast zwei Jahren angekündigte Upgrade lässt nach wie vor auf sich warten. Zudem ist der Slicer nicht kostenlos – aktuell sind 149 Dollar für den Kauf fällig. Cura wird zwar unterstützt, aber bei weitem nicht so wie S3D. Hier werden sogenannte Factory-Files geliefert, die man nur noch für den jeweiligen Drucker modifizieren muss, aber dafür ist Simplify3D nötig. Die Unterstützung für Cura ist leider deutlich schlechter. In den FAQs von 3dlabprint gibt es Infos, wie man mit Cura verfahren muss, dies erfordert allerdings deutlich mehr Testdrucke und Erfahrung mit dem 3D-Druck. Als Alternative sind wieder die GCODE-Dateien mit dabei, hier handelt es sich um fertige Druckfiles, die bei der Albatros auf den gängigsten Druckern wie Ender 3, Longer sowie Alfawise sehr gut out-of-the box funktionieren.

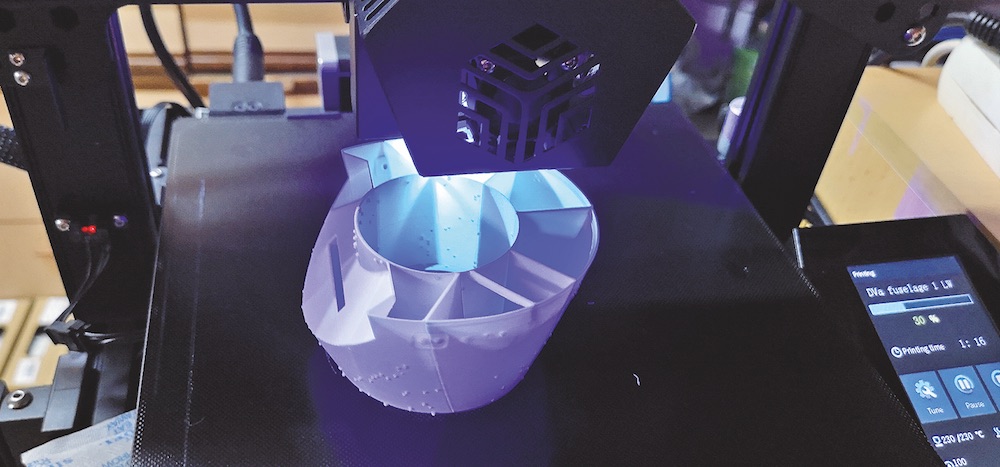

Vorteil ist hier, dass es LW-PLA nur von einem Hersteller gibt, somit gibt es auch eher wenig Abweichungen bei den Druckern. Ich habe ein Rumpfteil sowohl auf einem Longer LK4 PRO, einem Ender 3 Pro, dem CR-6 SE (MFI 01 / 2021) und dem Creality CR-10 V1 getestet. Alle wurden dank dem immer gleichen Filament annähernd gleich gut gedruckt. Nur das Stringing war beim CR-10 etwas mehr. Hier könnte man entweder doch auf die Factory-Files für S3D zurückgreifen, oder man macht sich die Mühe und ändert die entsprechenden Einstellungen mit einem einfachen Editor. Grundsätzlich kamen im Fall der Albatros zwei Drucker gleichzeitig zum Einsatz: Auf dem Longer LK4 wurden alle Tragflächen und zugehörigen Teile gedruckt. Der Creality CR-6 SE sollte die Rumpfteile aus LW-PLA übernehmen.

Der Druck der Tragflächen und Rumpfteile nahm durch den Einsatz von LW-PLA etwas weniger Zeit als sonst in Anspruch, da es sich um ein expandierendes Material handelt. Da es sich hier um meinen ersten Flieger aus LW-PLA handelt, wurde das erste Teil direkt gewogen und stimmte nahezu mit den angegebenen Werten aus der Anleitung überein. In der Anleitung ist eine Teileliste, die man abhaken sollte, wenn die entsprechenden Teile erfolgreich gedruckt worden sind. So behält man den Überblick. Ich habe die gesamte Druckzeit für die »tragenden« Teile zwar nicht gemessen, aber wie immer haben die Rumpf- und Tragflächenteile sehr viel Zeit in Anspruch genommen. LW-PLA wurde nicht viel verbraucht, das ist der große Vorteil. Ein riesiger Nachteil bleibt aber nach wie vor: Das »Sommer-Problem«. Auch LW-PLA ist für hohe Temperaturen im Sommer komplett ungeeignet. Es sollte weder lange in der prallen Sonne noch im aufgeheizten Auto liegen, denn dann hat man nach einiger Zeit nur noch Albatros-Matsch!

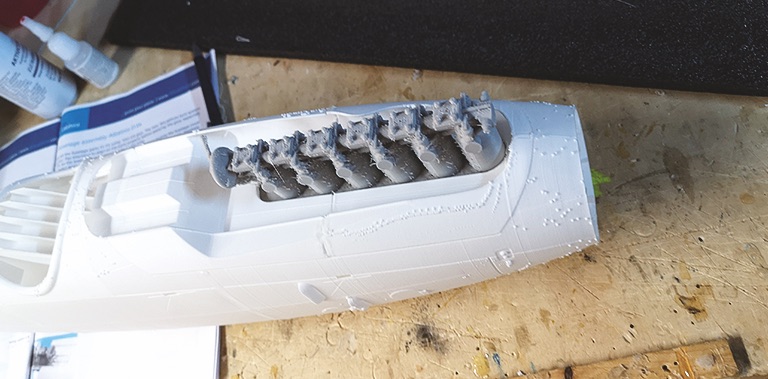

Zusammenbau der Teile

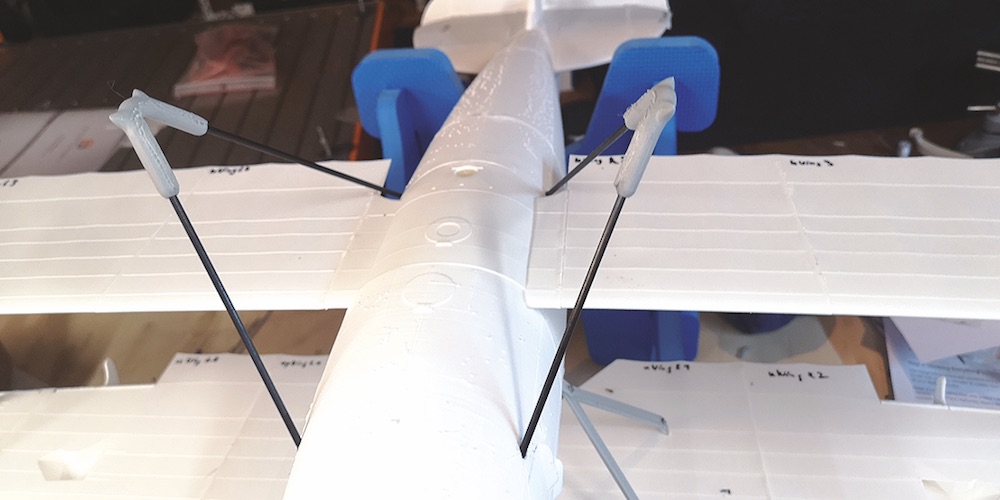

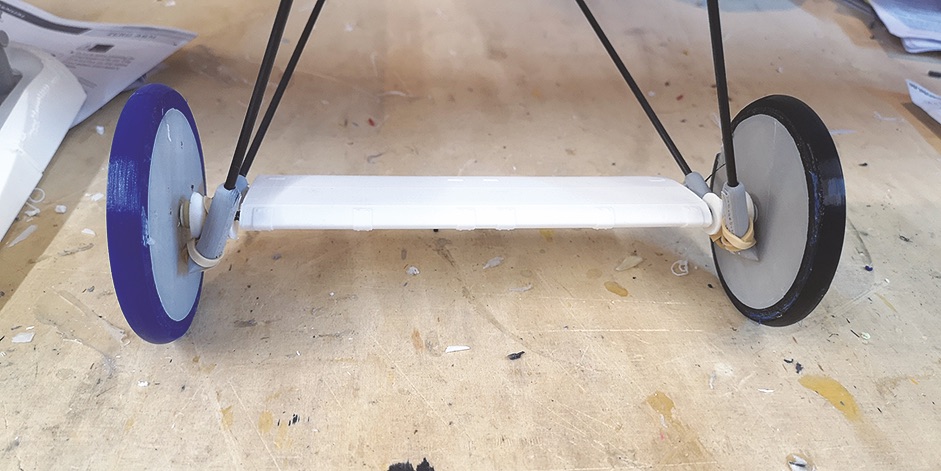

Die Basisteile waren komplett gedruckt, also konnte es mit dem Zusammenbau weitergehen. Hierzu wird nach Anleitung gebaut, denn oftmals stecken einige Kniffe in den Modellen von 3dlabprint. Die obligatorischen Videos zur Unterstützung sind aber auch wieder mit von der Partie. Zuerst wurden die obere und untere Tragflächenhälfte verklebt. Es ist sinnvoll, alle Teile direkt nach dem Druck zu beschriften, so muss man nicht lange die passenden Druckteile zusammensuchen und vertauscht auch nichts. So auch bei der Albatros. Beide Tragflächen konnten zügig geklebt werden. Die Designer nutzen dünnflüssigen CA-Kleber mit Spitze, ich favorisiere allerdings Mittelflüssig ohne extra Spitze. Das funktioniert auch mit LW-PLA prima. Sind die ersten Teile der Tragflächen verklebt, fragt man sich zwangsläufig, ob das hält. Zugegeben – das Konstrukt ist sehr instabil. Aber das ist normal bei Doppel- oder Dreideckern. Mit den entsprechenden Verstrebungen wird die …