Ein Superscale-Modell in der Mache

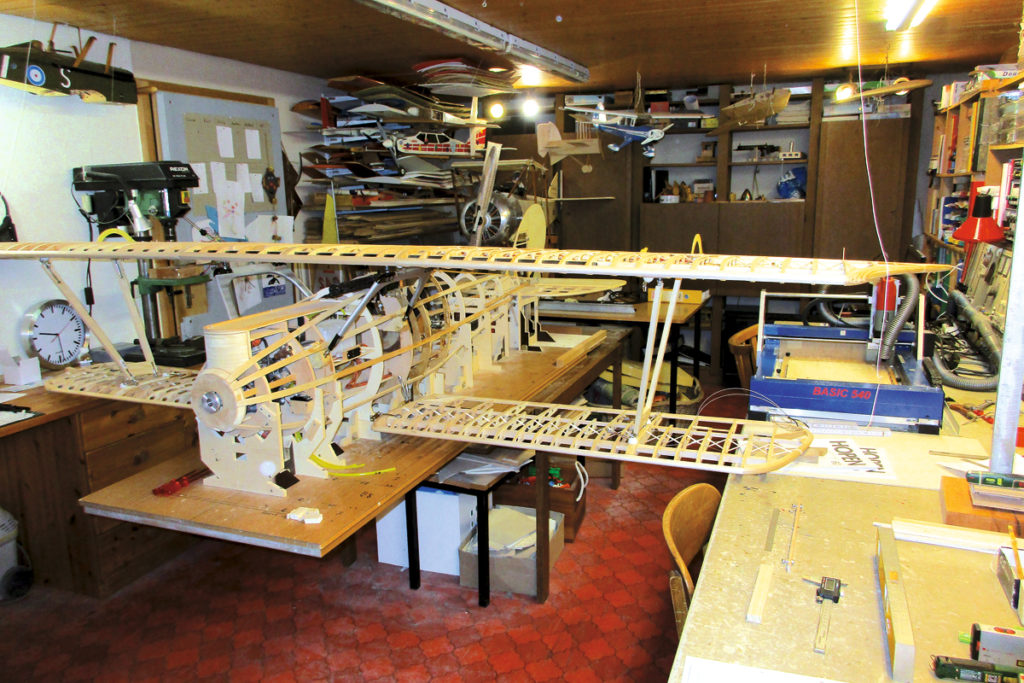

In der MFI 11 / 2017 habe ich zum ersten Mal über meinen Eigenbau der Pfalz D.IIIa berichtet und den Rohbau sowie das Cockpit in Full-Scale vorgestellt. Leider hat der zweite Teil meines Bauberichts etwas länger auf sich warten lassen. Der Grund ist einfach: Ich habe den Bauaufwand der Tragflächen schlicht und einfach unterschätzt. Denn ich musste eine Unmenge von Teilen erstellen, die alle dem Original so nah wie möglich kommen sollten. Aber nun geht es endlich weiter und ich berichte Ihnen über den aktuellen Baufortschritt.

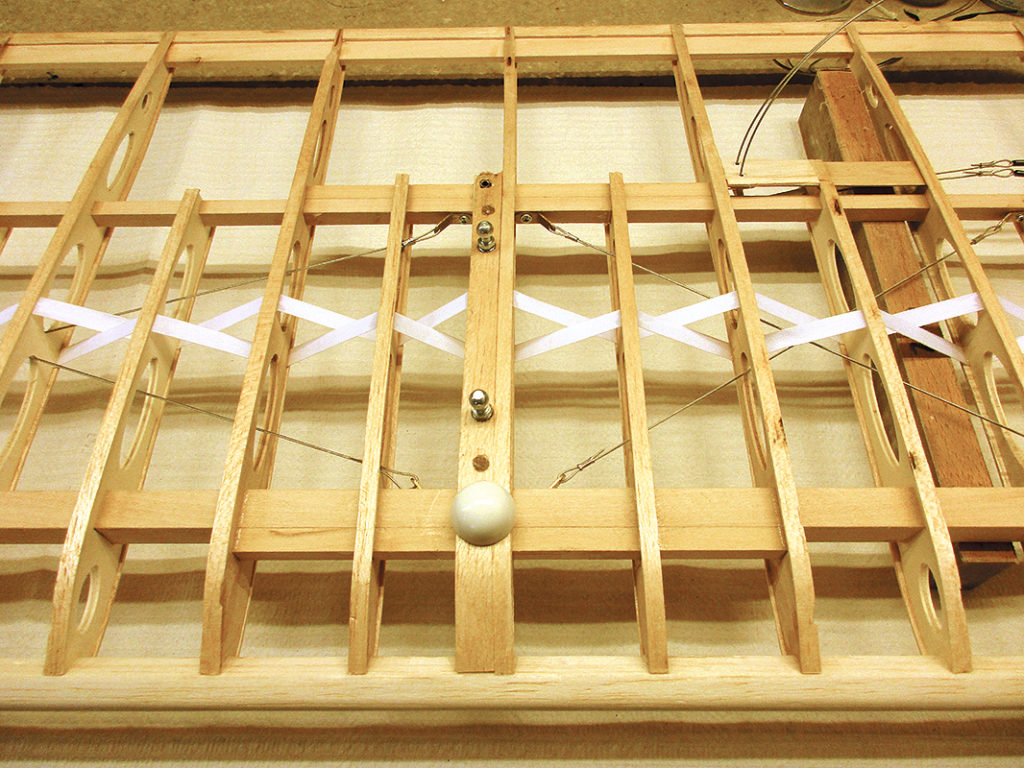

Bevor ich mit dem Bau des Baldachins der Pfalz D.IIIa beginnen konnte, musste ich die Flächenstiele für den Baldachin herstellen. Dazu habe ich mir eine genaue Skizze mit den Maßen der Anschlusspunkte aufgezeichnet. Um eine hohe Festigkeit zu erhalten, wurde ein 5 mm-Stahldraht dem Plan entsprechend gebogen und passend abgelängt. Damit die Kugelpfannen genau auf den Draht passt, wurden sie an der Unterseite mit einer Rundfeile eingeschliffen und anschließend an den vorgegebenen Stellen hart verlötet. Da die Kugelpfannen an der Unterseite ein 5 mm-Innengewinde haben, wurden sie auf den Stahldraht aufgesteckt und ebenfalls hart verlötet. Der Draht wurde mit insgesamt zwölf 10 x 20 mm-Kiefernleisten ummantelt. In die Leisten habe ich zuvor eine mittig eine Nut von 3 mm Tiefe und 6 mm Breite eingefräst. Der Stahldraht wurde in die Rille eingelegt, die zweite Leiste darüber gelegt und alles gut mit Harz verleimt. Nach dem Aushärten konnten die Flächenstiele tropfenförmig verschliffen werden. Um die im Original metallenen Verstärkungen der Stiele herzustellen, habe ich mir Muster der Stielenden und der Oberseite gemacht. Mit diesen Mustern wurden die Tiefziehteile hergestellt. Die Teile wurden seitlich ausgeschnitten, schwarz lackiert und an den Flächenstielen verschraubt.

Die noch unbespannte Flächenhälfte. Die Halbkugel ist die Verkleidung der Spannschlösser der Spannseile. Die Kugelgelenke für die Flächenstreben sind in vestärkten Rippen eingeleimt.

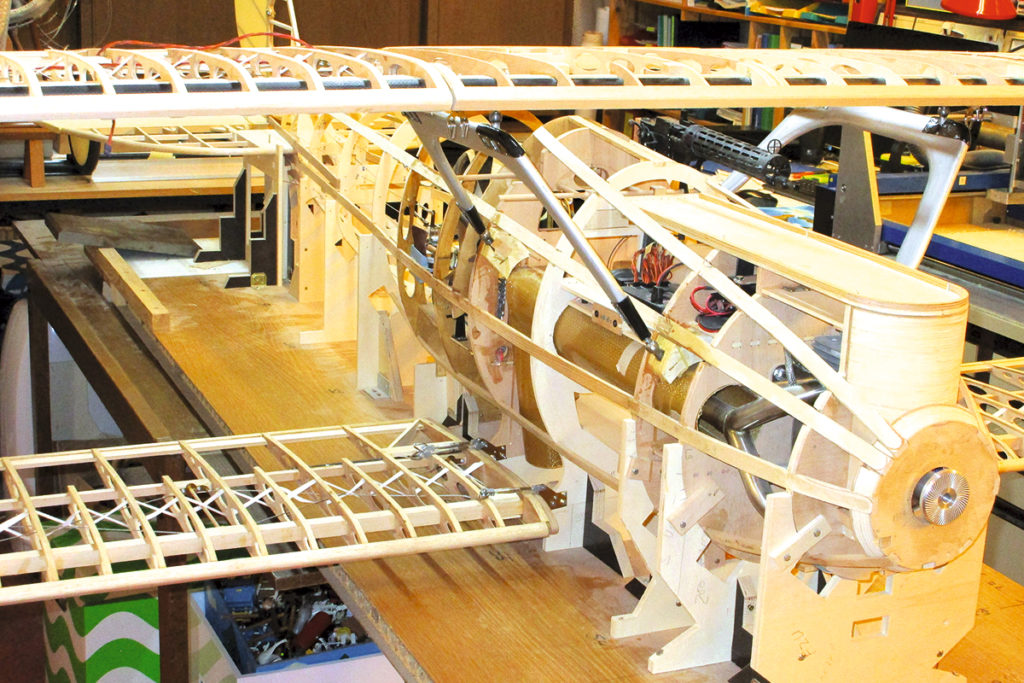

Baldachin

Beim Fräsen der Baldachin-Rippen habe ich gleich die Kohlefaser-Steckungen für die Tragflächen und die Hölzer für die Befestigung der Axialbolzen vorgesehen. Nach dem Zusammenbau der Baldachin-Rippen wurde die hintere gebogene Leiste laminiert. Das Laminat besteht aus fünf Leisten 1,5 mm-Balsaholz und vier Leisten 1 mm-Kiefersperrholz. Wie das so ist mit dem Laminieren: Wässern, schichtweise verleimen und ab in die vorbereitete Spannvorrichtung.

Um den Baldachin später einstellen zu können, wurden die Kugelköpfe der Axialgelenke mit einer 8 mm-Gewindestange verlängert. Die Einschlagmuttern als Gegenstücke sitzen im Baldachin zwischen den äußeren Rippen. Nach dem kompletten Zusammenbau des Baldachins wurden die Kugelköpfe eingeschraubt und auf …

Einen ausführlichen Bericht lesen Sie in der Ausgabe 10/2019 des MFI Magazins.